超高温ガス炉

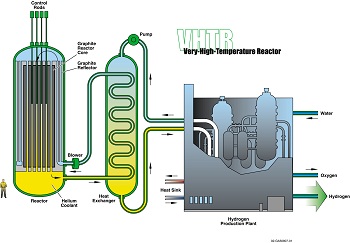

第4世代原子力システム国際フォーラムの技術ロードマップに記載された6つの第4世代原子力システムのひとつである超高温ガス炉は、高温熱供給が可能であることから高効率での電力及び水素のコジェネレーションが可能であり、多様な産業利用が期待されている。水素製造法には熱化学や電気分解、ハイブリッド法が適用可能であり、これらの方法を用いることで二酸化炭素を排出することなく大量の水素製造が可能である。また、化学プラントや石油精製プラント等での利用を目的として高温蒸気を製造することも可能である。

超高温ガス炉は、原子炉冷却材出口温度が900℃以上の高温で運転できる高温ガス炉である。高温ガス炉は、基本構成要素である耐熱性の高いセラミックス製被覆燃料粒子や黒鉛減速材、不活性ヘリウム冷却材の特長を活用した熱中性子炉であり、優れた安全性を有することに加えて、700℃から950℃の高温熱を原子炉の外に取り出すことが可能である。また、将来的には原子炉出口冷却材温度 1000℃の達成が期待されている。さらに、基本構成要素の特性の活用により、モジュラー方式による建設や運転維持及び保守費用の大幅な削減が可能となることが期待されている。高温ガス炉の燃料型式は、日本のHTTR[2]で採用されているブロック型と中国の高温ガス炉実験炉「HTR-10」[3]等で採用されているペブル型がある。両者は燃料要素の形状は異なるものの、高温ガス炉の基本構成要素であるセラミックス製被覆燃料粒子、黒鉛減速材、不活性ヘリウム冷却材を採用している点に違いはない。発電方式については、ヘリウムガスを作動流体とするガスタービンを1次系に設置する直接サイクル[4]やラインキンサイクルによる蒸気タービン発電を行う間接サイクルが採用可能である[5]。石油精製や石油化学、水素製造等の非電力分野の熱利用施設には、中間熱交換器を介して原子炉で取り出された1次冷却材と熱交換し、昇温された2次冷却材を介して熱が供給される。高温ガス炉に適用する水素製造法としては、熱化学ISプロセス法や硫黄サイクルハイブリッド法、高温水蒸気電解法、天然ガスの水蒸気改質法の適用が検討されている[6]。

第4世代原子力システム国際フォーラム立ち上げ当初は、研究開発対象とする超高温ガス炉の基本概念における原子炉冷却材出口温度は、水素製造を主眼として900℃~1000℃と設定していた。しかし、産業分野において高温蒸気に関する熱需要があることや、今後10年間の実装が期待されているとの市場調査結果を受けて、原子炉冷却材出口温度を700℃から950℃とする早期実用化を目指した基本概念と原子炉冷却材温度を1000℃とする究極的に目指すべき基本概念を設定し、協力研究を進めている。また、核燃料サイクルについては、U-PuサイクルやPuサイクル, MOXサイクル, U-Thサイクルへ適合することが可能である。

- 参考文献

- [1] M. Fütterer, et al., The High Temperature Gas-Cooled Reactor, Reference Module in Earth Systems and Environmental Sciences, https://doi.org/10.1016/B978-0-12-409548-9.12205-5 (2020).

- [2] S. Saito, et al., Design of High Temperature Engineering Test Reactor (HTTR), JAERI 1332 (1994).

- [3] Z. Wu, et al., The design features of the HTR-10, Nucl. Eng, Des., 218, 25-32 (2002).

- [4] X. L. Yan, et al., Cost and Cost and performance design approach for GTHTR300 power conversion system, Nucl. Eng, Des., 226, 351-373 (2003).

- [5] P. M. Williams, et al., MHTGR Development in the United States, Prog. Nucl. Energy, 28(3), 265-346 (1994).

- [6] IAEA, Hydrogen Production Using Nuclear Energy, IAEA Nuclear Energy Serires No.NP-T-4.2 (2013).

GIF international site (English)における超高温ガス炉の説明はこちら。